Flange para Placa de Orifício: O Que Você Precisa Saber

Por: Luciano - 19 de Junho de 2025

Entendendo a Flange para Placa de Orifício

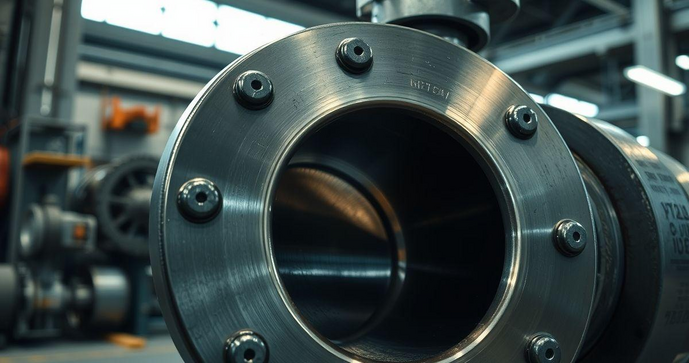

A flange para placa de orifício é um dispositivo mecânico utilizado principalmente para conectar tubos e outros componentes em sistemas de tubulação. Ela é projetada para oferecer uma vedação eficaz, evitando vazamentos e garantindo uma união robusta entre as partes. Essa flange é frequentemente aplicada em indústrias químicas, petroquímicas e de água, onde a utilização de fluidos sob pressão é comum.

Basicamente, a flange consiste em uma peça metálica com orifícios, permitindo que parafusos ou outros métodos de fixação mantenham as partes unidas. A placa de orifício, por sua vez, é usada para medir o fluxo de fluidos, e a flange é fundamental para garantir que essa medição ocorra de maneira precisa e sem interferências externas.

Além de sua função de vedação, a flange para placa de orifício também contribui para a estabilidade do sistema, evitando movimentações indesejadas que podem comprometer a integridade da tubulação. É crucial que a flange seja escolhida com base em fatores como pressão de operação, tipo de fluido e temperatura, para garantir não apenas a efetividade da conexão, mas também a segurança do sistema como um todo.

O entendimento correto da flange para placa de orifício é essencial para engenheiros e profissionais da área, permitindo que eles realizem projetos mais eficientes e seguros, otimizando o desempenho dos sistemas industriais.

Principais Tipos de Flanges para Placas de Orifício

Existem diversos tipos de flanges para placas de orifício, cada uma com características específicas que a tornam mais adequada para determinadas aplicações. Conhecer as variações disponíveis é essencial para a escolha correta em projetos industriais. A seguir, abordamos os principais tipos:

1. Flanges de Aço Carbono: Este tipo é amplamente utilizado devido à sua resistência e versatilidade. Ideal para aplicações em ambientes industriais com condições moderadas, as flanges de aço carbono são uma escolha popular para sistemas de tubulação de alta pressão.

2. Flanges de Aço Inoxidável: Reconhecidas pela sua alta resistência à corrosão, as flanges de aço inoxidável são perfeitas para indústrias químicas e alimentícias. Elas garantem durabilidade e segurança em aplicações onde a pureza do fluido é crucial.

3. Flanges de PVC: Usadas principalmente em sistemas de tubulação de água e esgoto, as flanges de PVC são leves e resistentes à corrosão. Elas são recomendadas para aplicações em ambientes não agressivos, onde a pressão não é alta.

4. Flanges de Bronze: Com uma excelente resistência à corrosão e uma boa capacidade de vedação, as flanges de bronze são frequentemente utilizadas em sistemas de água potável e em marinização. Elas são eficazes em aplicações que requerem resistência e leveza.

5. Flanges de Alumínio: Este tipo é conhecido pela sua leveza e resistência, sendo uma opção eficiente para aplicações em que o peso é uma preocupação. Flanges de alumínio são frequentemente utilizadas em indústrias automobilísticas e aeroespaciais.

6. Flanges de Duplo Orifício: Projetadas para permitir medições de fluxo em duas direções, as flanges de duplo orifício são valiosas em sistemas que necessitam de um registro mais preciso das taxas de fluxo, facilitando o monitoramento e a manutenção.

Escolher o tipo adequado de flange para placa de orifício é decisivo para o sucesso da instalação e operação do sistema de tubulação. Cada material e design apresentam suas próprias vantagens, e compreender essas diferenças ajuda a garantir a escolha que melhor se adapta às suas necessidades específicas.

Vantagens da Utilização de Flanges na Indústria

A utilização de flanges na indústria oferece uma série de vantagens que tornam a conexão e a vedação de sistemas de tubulação mais eficientes e seguras.

Entender esses benefícios é essencial para engenheiros e profissionais do setor.

A seguir, apresentamos as principais vantagens da utilização de flanges:

1. Facilidade de Instalação e Manutenção: As flanges permitem uma instalação rápida e prática, utilizando parafusos para a fixação.

Isso facilita a manutenção, já que as conexões podem ser desfeitas e refeitas sem a necessidade de soldagem, tornando o processo mais acessível e eficiente.

2. Versatilidade: Disponíveis em diversos materiais e designs, as flanges podem ser adaptadas para se adequar a uma variedade de aplicações industriais, seja em sistemas de alta pressão, baixa temperatura ou fluidos corrosivos.

Essa flexibilidade as torna uma escolha ideal em diferentes contextos.

3. Melhoria na Vedação: As flanges proporcionam uma vedação superior em comparação a outros métodos de conexão, como soldagem.

Com o uso de juntas apropriadas, elas evitam vazamentos, garantindo a integridade do sistema e a segurança dos operadores.

4. Estabilidade Estrutural: O uso de flanges promove estabilidade nas conexões, evitando movimentações que podem causar desgaste prematuro.

Isso contribui para a longevidade dos sistemas de tubulação, reduzindo a necessidade de reparos frequentes.

5. Facilidade de Monitoramento: Com flanges de orifício integradas, torna-se possível realizar medições de fluxo de forma precisa e sem comprometer a estrutura do sistema.

Isso é especialmente importante em indústrias que requerem controle rigoroso de processos, como a farmacêutica e petroquímica.

6. Economia de Tempo e Recursos: Devido à sua facilidade de instalação e manutenção, as flanges podem resultar em economia de tempo e redução de custos operacionais.

Menos paradas para reparos e manutenções contribui para a eficiência global do sistema industrial.

Essas vantagens fazem das flanges uma escolha essencial para a construção de sistemas de tubulação eficientes e seguros.

Ao implementar flanges adequadas, as indústrias conseguem não apenas otimizar seus processos, mas também garantir a segurança e a confiabilidade de suas operações.

Como Escolher a Flange Ideal para Sua Necessidade

Escolher a flange ideal para sua necessidade é um passo crítico na instalação de sistemas de tubulação. Essa decisão impacta diretamente a eficiência operacional e a durabilidade do sistema.

A seguir, apresentamos algumas diretrizes importantes que devem ser consideradas ao selecionar a flange apropriada:

1. Avalie o Tipo de Fluido: O primeiro passo é identificar o tipo de fluido que será transportado pela tubulação. Fluidos corrosivos, ácidos ou que apresentam altas temperaturas exigem flanges feitas de materiais específicos, como aço inoxidável, que podem suportar essas condições sem comprometer a integridade do sistema.

2. Considere a Pressão de Operação: É fundamental entender a pressão à qual o sistema operará. Cada flange possui limites de pressão, e escolher uma flange que suporte a pressão de operação é crucial para evitar falhas. Consulte as especificações do fabricante para garantir que a flange seja adequada ao seu sistema.

3. Verifique as Dimensões da Tubulação: As flanges devem se adequar às dimensões da tubulação. Meça o diâmetro e a espessura da tubulação para selecionar uma flange que mantenha a compatibilidade. Flanges muito pequenas ou grandes podem causar vazamentos ou falhas estruturais.

4. Avalie as Condições Ambientais: O ambiente ao qual a flange será exposta também influencia na escolha. Em locais com alta umidade ou agressividade química, flanges de materiais como PVC ou aço inoxidável podem ser mais apropriadas. Leve em conta as condições climáticas e de operação na sua análise.

5. Considere a Facilidade de Acesso: A acessibilidade do local de instalação deve ser considerada. Locais de difícil acesso podem necessitar de flanges que permitem uma instalação rápida e eficiente, reduzindo o tempo de trabalho e custos de mão de obra.

6. Consulte as Normas e Certificações: Utilize flanges que atendam às normas e regulamentações da sua indústria. Certificações de qualidade garantem que o produto atenda aos requisitos de segurança e desempenho necessários, proporcionando maior confiança na seleção.

Seguir essas orientações ajudará na escolha da flange ideal para suas necessidades, assegurando não apenas a eficiência do sistema de tubulação, mas também sua segurança ao longo do tempo. Ao investir tempo na seleção correta, você poderá evitar problemas futuros e garantir a longevidade do seu sistema.

Instalação e Manutenção de Flanges

A instalação e manutenção adequadas de flanges são essenciais para garantir a eficácia e a durabilidade dos sistemas de tubulação. Um processo bem executado não só assegura a segurança, mas também minimiza riscos de vazamentos e falhas.

A seguir, apresentamos diretrizes sobre como realizar a instalação e a manutenção dessas importantes peças:

1. Preparação do Local de Instalação: Antes de iniciar a instalação, verifique se a área está limpa e livre de detritos. As superfícies de vedação devem estar livres de sujeira, ferrugem ou resíduos para garantir uma vedação adequada.

2. Escolha da Junta: Utilize juntas de vedação apropriadas que correspondam ao material da flange e ao tipo de fluido que será transportado. Juntas mal escolhidas podem comprometer a vedação e levar a vazamentos.

3. Alinhamento e Fixação: Posicione a flange corretamente, alinhando os orifícios de perfuração. Utilize parafusos e porcas apropriados para fixá-la, garantindo que não haja folgas. Uma fixação correta é crucial para evitar movimentos indesejados.

4. Torque dos Parafusos: Aplique o torque recomendado pelo fabricante aos parafusos. Um torque inadequado pode resultar em uma vedação insuficiente ou, ao contrário, em danos à flange. Utilize uma chave de torque para garantir a precisão nessa etapa.

5. Verificação Pós-Instalação: Após a instalação, é importante realizar um teste de pressão para verificar se há vazamentos. Isso pode ser feito aumentando gradualmente a pressão do sistema e observando qualquer sinal de falhas na vedação.

6. Manutenção Regular: A manutenção periódica das flanges é essencial para prolongar sua vida útil. Realize inspeções regulares em busca de sinais de desgaste, corrosão ou vazamentos. A limpeza das superfícies de vedação também deve ser parte do cronograma de manutenção.

7. Lubrificação: Em algumas flanges, a lubrificação dos parafusos e porcas pode ser necessária para facilitar futuras manutenções e evitar corrosão. Consulte as especificações do fabricante para determinar se essa etapa é necessária.

Seguir essas diretrizes para instalação e manutenção de flanges não apenas ajuda a garantir a eficácia dos sistemas de tubulação, mas também contribui para a segurança operacional a longo prazo. Investir tempo em uma instalação adequada e em uma manutenção regular pode evitar custos desnecessários com reparos e substituições futuramente.

Erros Comuns ao Utilizar Flanges para Placas de Orifício

Utilizar flanges para placas de orifício de forma inadequada pode levar a uma série de problemas que comprometem a eficiência e a segurança do sistema de tubulação. Identificar e evitar erros comuns é fundamental para garantir um desempenho otimizado. A seguir, listamos os principais erros que devem ser evitados:

1. Escolha Inadequada do Material: Um dos erros mais frequentes é a seleção do material inadequado para a flange. Utilizar materiais que não suportam as condições de operação, como temperatura e pressão, pode levar a falhas precoces e vazamentos. É fundamental considerar as características do fluido e as condições em que a flange será utilizada.

2. Instalção Incorreta: A montagem inadequada das flanges é outra causa comum de problemas. Isso inclui um alinhamento incorreto durante a instalação, o que pode resultar em tensões desiguais e falhas na vedação. Garantir que as flanges estejam corretamente alinhadas antes da fixação é essencial para evitar esses problemas.

3. Torque Insuficiente ou Excessivo: Aplicar um torque inadequado nos parafusos pode comprometer a vedação. Um torque muito baixo pode permitir vazamentos, enquanto um torque excessivo pode danificar a flange. É importante seguir as recomendações do fabricante para a aplicação do torque.

4. Ignorar a Manutenção Periódica: Muitas vezes, os operadores negligenciam a manutenção regular das flanges, o que pode resultar em desgaste não detectado e falhas no sistema. Inspeções e limpezas periódicas são essenciais para garantir a funcionalidade e a segurança do sistema.

5. Uso de Juntas de Vedação Inadequadas: Utilizar juntas de vedação que não são compatíveis com a flange ou o fluido pode causar vazamentos. É crucial escolher a junta certa, considerando as especificações do fabricante para garantir uma vedação segura.

6. Não Realizar Testes de Pressão: Após a instalação, a falta de testes de pressão para verificar vazamentos é um erro comum. É essencial realizar esses testes para assegurar que o sistema esteja funcionando corretamente e que não haja falhas na vedação.

7. Desconsiderar as Normas Técnicas: Ignorar as normas e regulamentações internacionais de instalação e manutenção de flanges pode resultar em problemas de conformidade e segurança. É importante estar sempre atualizado quanto às normas da área para garantir operações seguras e eficientes.

Ao evitar esses erros comuns, é possível aumentar a eficiência e a segurança dos sistemas de tubulação que utilizam flanges para placas de orifício. Um planejamento cuidadoso e atenção às melhores práticas são fundamentais para garantir resultados positivos e duradouros.

A escolha e utilização de flanges para placas de orifício desempenham um papel crucial na eficiência e segurança dos sistemas de tubulação na indústria. Entender as vantagens, tipos, instalação e manutenção, assim como evitar erros comuns, contribui para a otimização de processos e a garantia de operações seguras.

Com as diretrizes adequadas e um conhecimento aprofundado, profissionais do setor podem fazer escolhas informadas e implementar soluções que assegurem a longevidade e o desempenho dos sistemas. Investir tempo no planejamento e na execução correta das práticas recomendadas resulta em economias significativas e em um ambiente operacional mais seguro e eficiente.

Dessa forma, a automação e a eficiência industrial são amplificadas, refletindo em melhores resultados, tanto em termos de produtividade quanto em segurança no ambiente de trabalho.